Más información en:

lunes, 16 de noviembre de 2020

Más información en:

domingo, 15 de noviembre de 2020

Más información en: https://repository.uaeh.edu.mx/revistas/index.php/aactm/article/view/6064/7450

Debemos tener en cuenta los límites geométricos del material para la realización de las diferentes aplicaciones:

Más información en:

LAS INFORMACIONES SOBRE LOS COMPUESTOS AUTOCLAVES DEL XIRTUE (01/2020)

Autoclaves: Sistemas completos de autoclave y hornos con controles de procesamiento para el tratamiento térmico de materiales compuestos. Se cumplirán todos los requisitos específicos del cliente.

Homogeneidad de temperatura: homogeneidad de temperatura garantizada en toda el área de trabajo mediante ventilador optimizado con frecuencia de rotación ajustable, flujo de aire optimizado y mediante la alineación especial de los calentadores. Optimización del proceso basada en una simulación analítica por computadora de la característica del flujo de aire y la distribución de temperatura

Componentes: Receptores de aire y sistemas de aire comprimido, estaciones de torres de refrigeración, válvulas y accesorios, sistemas de calefacción.

Fabricación: Construcción y fabricación de acuerdo con todas las normas ASME, PED (CE), GB e internacionales.

Sistema de Control de Calidad: Aplicación de las más modernas instalaciones de producción. Todas las pruebas necesarias se pueden realizar in situ. Esto garantiza características de producto probadas y de alta calidad al más alto nivel de seguridad.

- Calentado eléctricamente

- Calentamiento indirecto de gas

La referencia proviene de https://xirtue.net/composite-autoclave/

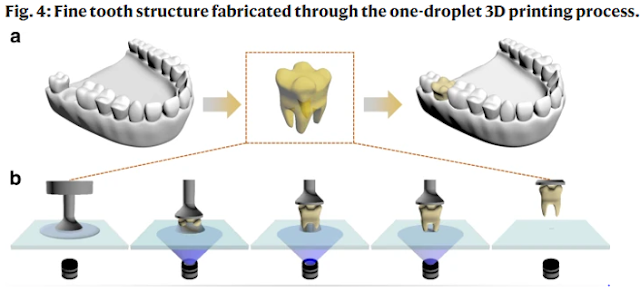

Para esta estructura cilíndrica de la figura consiguieron una eficiencia del 99.6%. En el estudio también han trabajado fabricando piezas dentales para comprobar la eficiencia del proceso de foto polimerización mediante una única gota de resina.

http://imprimalia3d.com/noticias/2019/11/05/0011351/exone-lanza-su-nueva-impresora-3d-metal

Tesla comienza a operar en Fremont la mayor máquina de fundición del mundo

Tesla comienza a operar en Fremont la mayor máquina de fundición del mundo (08/20)

|

| Model 3 vs. Model Y |

- https://forococheselectricos.com/2020/08/tesla-fremont-maquina-funcion.html

- https://www.notiulti.com/tesla-ha-lanzado-la-maquina-de-fundicion-mas-grande-del-mundo-en-fremont-facilitando-la-produccion-del-modelo-y/ (imagen)

sábado, 14 de noviembre de 2020

- https://www.interempresas.net/Deformacion-y-chapa/Articulos/255751-Solucion-unica-de-software-para-expertos-en-doblado-conformado-e-hidroconformado-de-tubos.html

- http://www.interempresas.net/Deformacion-y-chapa/Articulos/151394-Compensacion-del-springback-en-hidroconformado-de-tubo.html

- https://www.autoform.com/es/

- https://www.autoform.com/es/glosario/springback/

SEAT pone en marcha una prueba piloto para fabricar

piezas a partir de cáscara de arroz; los prototipos son revestimientos del León

realizados con Oryzite, un material renovable y sostenible; y este proyecto de

economía circular se presentará en el Innovation Day que se celebra el 28 y 29

de octubre

Es el alimento más

popular del planeta, base de platos mundialmente conocidos y ahora… su cáscara

también puede formar parte de un coche. Se trata del arroz. En un proyecto

piloto de innovación basado en la economía circular, SEAT investiga el uso de

Oryzite en sustitución de productos plásticos, con el objetivo de reducir la

huella de carbono.

140 millones de toneladas que

aprovechar. Cada año se cosechan más de 700 millones

de toneladas de arroz al año en el mundo. El 20% es cáscara de arroz, unos 140

millones de toneladas que en su gran mayoría se desechaban. “En la Cámara Arrocera del Montsià, con una

producción de 60000 toneladas de arroz al año, buscamos una alternativa para

aprovechar toda la cantidad de cáscara que se quemaba, unas 12000 toneladas, y

la convertimos en Oryzite, un material que, mezclado con otros compuestos

termoplásticos y termoestables, puede modelarse”, explica Iban Ganduxé CEO de Oryzite.

https://valenciacars.blogspot.com/2020/10/seat-prueba-fabricacion-piezas-cascara-arroz.html

Una joven startup británica ha desarrollado su solución de

diseño inteligente para la fabricación aditiva basada en el diseño generativo. TOffeeAM

optimiza el diseño de productos para la fabricación aditiva. La empresa fue

fundada en 2019 en el Imperial College de Londres por el Dr. Francesco

Montomoli (CEO), el Dr. Marco Pietropaoli (Director de operaciones) y la Dra.

Audrey Gaymann (directora técnica). La startup surgió dentro del departamento

de aeronáutica del Imperial College, donde desarrollamos software para fabricación aditiva con varios

socios industriales.

El

software de TOffeeAM permite el diseño de piezas más complejas, fuera de las

posibilidades de los procesos de diseño estándar. Su tecnología tiene un efecto

potencialmente transformador en la industria de fabricación aditiva, con

soluciones hasta un 40% más eficientes que la competencia, produciendo piezas

20 veces más rápido. Además de optimizar las piezas impresas en 3D, TOffee

puede optimizar sistemas complejos reduciendo el número total de piezas y

aumentando la resistencia

Los

principales objetivos son las empresas que

utilizan la fabricación aditiva para fabricar piezas finales. La idea es

permitir el diseño de piezas con un rendimiento inimaginable. Por el lado del

proyecto, agregan funcionalidad al código, lo que permitirá diseñar piezas aún

más eficientes y resistentes.

https://www.3dnatives.com/es/toffeeam-diseno-inteligente-061120202/#!https://www.3dnatives.com/es/toffeeam-diseno-inteligente-061120202/#!

jueves, 12 de noviembre de 2020

DEFEXTILES,UN NUEVO TIPO DE TEXTIL NACIDO DE LA SUBEXTRUSIÓN EN LA IMPRESIÓN 3D

Más información en:

miércoles, 11 de noviembre de 2020

Este material se comercializa bajo el nombre de Addbor N25, y está compuesto de una matriz de nylon (termoplástico que presenta una alta resistencia mecánica, y una baja contracción a la hora de enfrentarse a variaciones de temperatura) y un refuerzo de carburo de boro (sólido cristalino que presenta una absorción efectiva contra neutrones, ofreciendo protección contra la radiación) constituyendo este un 25% de la totalidad del compuesto. El objetivo de ambas compañías suecas es ofrecer un filamento capaz de resistir a la radiación, reemplazando materiales como el cadmio, que actualmente están prohibidos en el mercado debido a su alta toxicidad.

En cuanto a las características de impresión, el fabricante recomienda utilizar boquillas duras con un diámetro mínimo de 0,4 mm, debido a que el carburo de boro es abrasivo.

Más información en:

lunes, 9 de noviembre de 2020

Un laser de alta potencia para piezas ultraprecisas a través de 12 órdenes de magnitud.(15/09/2020)

La empresa de sede en Viena demuestra que su sistema de impresión puede producir en un rango de tiempo que varia entre 30 a 540 minutos, y logra muestras de precisión excepcional con una resolución nano y micrométrica que van desde el rango de centímetros, a milímetros y a micrómetros de tamaño.

jueves, 5 de noviembre de 2020

PROYECTO ESPAÑOL DESARROLLA ENVASES BIOPLÁSTICOS CON RESIDUOS DE ACEITUNA

Más información en: