Impresión 4D, el siguiente paso en fabricación aditiva (12/17)

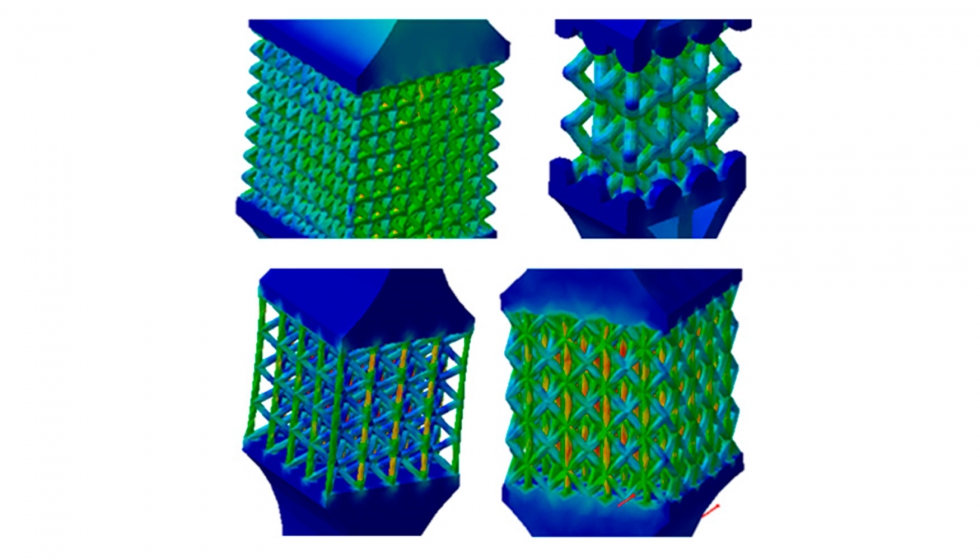

El investigador Skylar Tibbits del Laboratorio de Autoensamblaje del MIT (Instituto Tecnológico de Massachussets), es uno de los principales precursores de la impresión 4D. La impresión 4D es una tecnología que está directamente relacionada con la impresión 3D, pero que ha decidido llevarla un poco más allá, como proceso es muy similar, es fabricación aditiva y se crean modelos capa por capa. La gran diferencia de la impresión 4D se encuentra en los materiales y los beneficios en cuanto a diseño que estos pueden aportar al modelo. En cierta medida, se podría decir que estos son materiales inteligentes que pueden programarse y cambiar de forma a lo largo del tiempo.

Skylar Tibbits menciona que la “programación de materiales físicos y biológicos, se aproxima a la robótica, pero sin cables y unidades”. La conversión o programación de los materiales se puede efectuar mediante la aplicación de calor, un campo magnético, agua, viento u otra fuente de energía.

Actualmente diferentes empresas y universidades se encuentran desarrollando proyecto de investigación sobre el tema, ya que supone una gran evolución dentro de la industria. Encontramos además del ya mencionado MIT, al proveedor de softwares 3D, Autodesk, y a uno de los gigantes de la industria 3D, Stratasys.

"Habilidad de un objeto impreso en 4D en transformarse"

Skylar Tibbits menciona que la “programación de materiales físicos y biológicos, se aproxima a la robótica, pero sin cables y unidades”. La conversión o programación de los materiales se puede efectuar mediante la aplicación de calor, un campo magnético, agua, viento u otra fuente de energía.

Actualmente diferentes empresas y universidades se encuentran desarrollando proyecto de investigación sobre el tema, ya que supone una gran evolución dentro de la industria. Encontramos además del ya mencionado MIT, al proveedor de softwares 3D, Autodesk, y a uno de los gigantes de la industria 3D, Stratasys.

Más información en: https://www.3dnatives.com/es/impresion-4d-fabricacion-aditiva-221220172/