De todos los procesos de mecanizado, la electroerosión ha

ido adquiriendo mayor fama e importancia a lo largo de los años, así como la

electroerosión por hilo, que ha experimentado grandes mejoras en los últimos

tiempos.

Estas mejoras han sido impulsadas por diferentes empresas,

desarrollando mejores modelos atendiendo a los problemas que les habían surgido

anteriormente. Podemos distinguir tres grupos diferentes:

- Grupo relacionado con las capacidades de la máquina, se mejoró la eficiencia de los generadores, para conseguir menores niveles de rugosidad en las piezas mecanizadas, y las tasas de arranque aumentaron.

- Grupo relacionado con mejorar la precisión durante el corte y reducir los tiempos de fabricación de la pieza. Este grupo también está relacionado con la mejora del proceso de enhebrado.

- Grupo que divide el tanque en tres compartimentos diferentes: la adición de aplicaciones especiales, la fabricación sostenible y la función de compensación de control de temperatura.

Este proceso de corte se debe seguir mejorando. Siempre se

ha caracterizado por conseguir piezas con tolerancias muy ajustadas independientemente de la geometría de estas, pero

las necesidades de la industria son cada vez mayores y más exigentes.

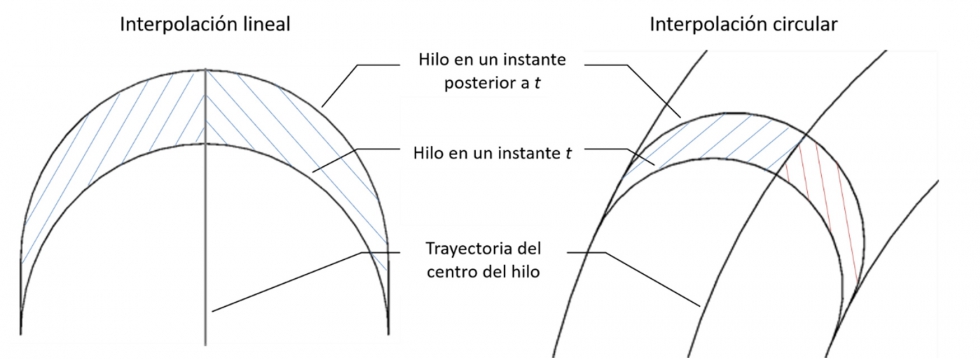

Para mejorar este tipo de mecanizado hay que empezar por

disminuir la vibración y deformación del hilo, ya que son los causantes de

provocar desviaciones en las piezas, sobre todo cuando se hacen cambios de

dirección.

Una de las causas que provoca el error en las piezas en los cambios

de dirección es el retraso del hilo. Cuando se corta una línea recta, el canal

de erosión se encuentra equilibrado y la tasa de arranque es la misma tanto a

la izquierda como a la derecha del hilo, pero cuando se erosiona un círculo o

esquina, las áreas de erosión exterior e interior que debe arrancar el electrodo

se descompensa, llegando a provocar un cambio de dirección muy bruco.

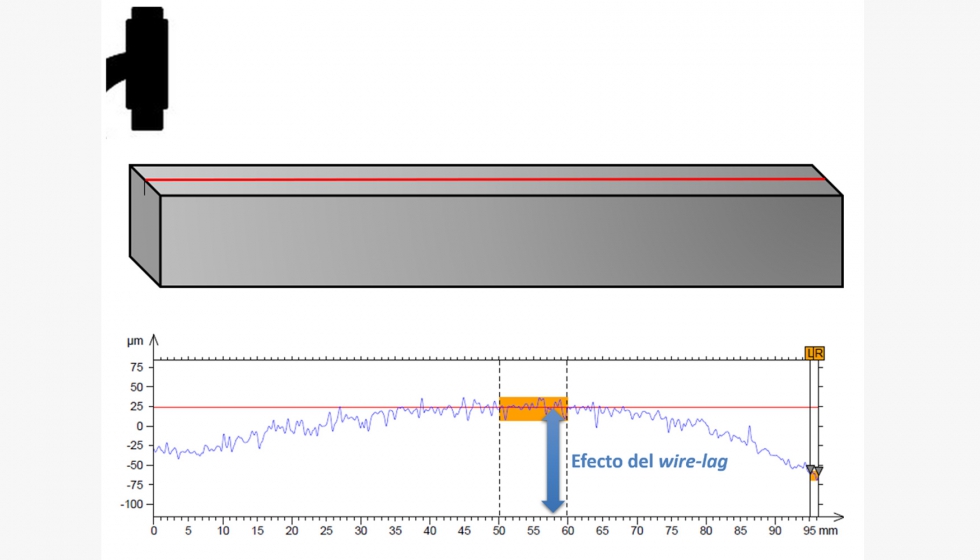

Tras observar que en los planos centrales de las piezas aún

queda margen de corrosión debido al cambio de dirección se decidió dar un corte

a la pieza y medir la huella del hilo que queda impresa sobre la pieza. Se

obtuvo que ese problema crecía con el espesor de la pieza y con la disminución

del radio.

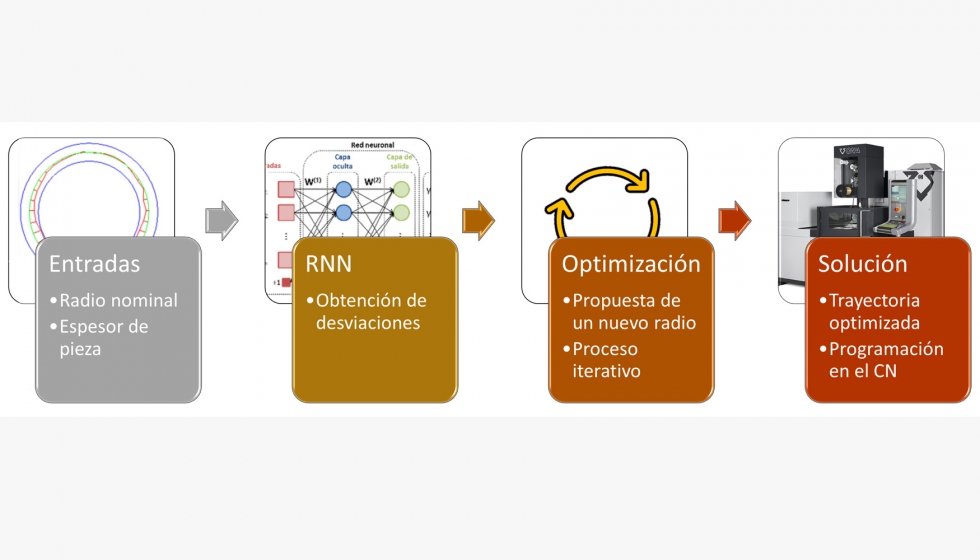

Para solventarlo se emplearon redes neuronales artificiales,

la metodología seguida fue la siguiente:

Esta metodología abre la posibilidad de utilizarla en un

futuro para corregir otros problemas.

Más información en: https://www.interempresas.net/MetalMecanica/Articulos/257310-Hacia-la-electroerosion-40.html

No hay comentarios:

Publicar un comentario