Científicos de la Universidad de Heriot-Watt podrían revolucionar los procesos de fabricación al soldar diferentes tipos de cristal y metal: (03/19)

El proceso de soldado se realiza entre dos materiales con propiedades similares realizando una unión entre ambas partes para que, al finalizar el proceso, sean una sola. Hasta ahora no era posible la unión de metal y cristal porque cada uno de ellos tiene temperaturas de fusión y unas propiedades diferentes. Las altas temperaturas y las variadas expansiones termales hacían que el cristal se rompiera. Calentar ambos materiales a su temperatura correcta y con el método apropiado, y al mismo tiempo, era imposible.

El profesor Duncan P.Hand y su equipo pertenecen a la Universidad de Heriot-Watt en Edimburgo y han hallado esta novedosa forma de fusionar metal y cristal, con láser.

"Poder soldar vidrio y metales juntos será un gran paso adelante en la fabricación y la flexibilidad de diseño"

"En este momento, los equipos y productos que involucran vidrio y metal a menudo se mantienen unidos mediante adhesivos, que son complicados de aplicar y las piezas pueden arrastrarse o moverse gradualmente. la desgasificación también es un problema: los productos químicos orgánicos del adhesivo pueden liberarse gradualmente y pueden reducir la vida útil del producto."

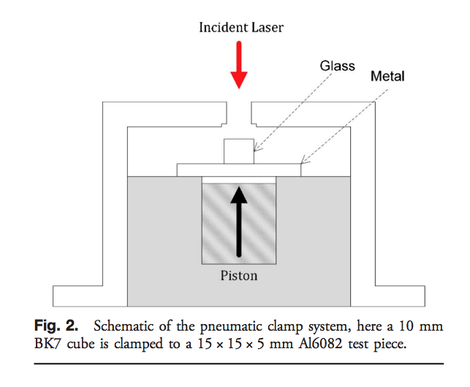

Para esta unión se ha desarrollado un proceso denominado Microsoladura Láser Ultrarrápida (Ultrafast Laser Microwelding). Consiste en aplicar pulsos muy cortos de un láser que emplea una longitud de onda infrarroja. Parece simple, pero este método ha permitido soldar materiales tan diferentes como el cristal de cuarzo, el cristal de borosilicato, y el cristal de zafiro por un lado, y aluminio, titanio y acero inoxidable por otro.

El proceso se basa en pulsos láser increíblemente cortos. Como cita Duncan: "Estos pulsos duran solo unos pocos picosegundos: un picosegundo a un segundo es como un segundo en comparación con 30.000 años."

Las piezas a soldar se colocan en contacto cercano, y el láser se enfoca a través del material óptico para proporcionar un punto muy pequeño y muy intenso en la interfaz entre los dos materiales. Con ello alcanzamos una potencia máxima de magavatios en un área de tan solo unos poco micrómetros de ancho.

El láser crea una esfera de microplasma, como una pequeña bola de energía, dentro del material, rodeada por una región de fusión altamente confinada.

Probaron las soldaduras bajo temperaturas de entre -50º Celsius a 90 ºCelsis y los puntos de unión se mantuvieron intactos, por lo que obtuvieron una soldadura láser lo suficientemente robusta como para enfrentar condiciones extremas.

Este proceso supondría una avance enorme en muchas industrias, como por ejemplo en la industria del automóvil. Ser capaz de soldar directamente paneles de, por ejemplo, vidrio y aluminio podría abrir muchas posibilidades interesantes para el diseño y fabricación de automóviles.

Aún estando lejos de entrar a nivel de producción, podrá suponer grandes desarrollos.

Más información en: https://www.hw.ac.uk/news/articles/2019/welding-breakthrough-could-transform.htm

Tal y como menciona el artículo, la aplicación de esta tecnología en automoción puede suponer un cambio revolucionario. La posibilidad de soldar vidrio y metal abre un mundo de posibilidades en lo que a la estética de un vehículo se refiere. Además de posibilitar la elaboración de un diseño aerodinámico que permita hacer automóviles más eficientes.

ResponderEliminar