ProM IS 500, IMPRESORA 3D INDUSTRIAL EMPLEANDO MATERIALES COMPUESTOS REFORZADOS CON FIBRA CONTINUA (12/2019)

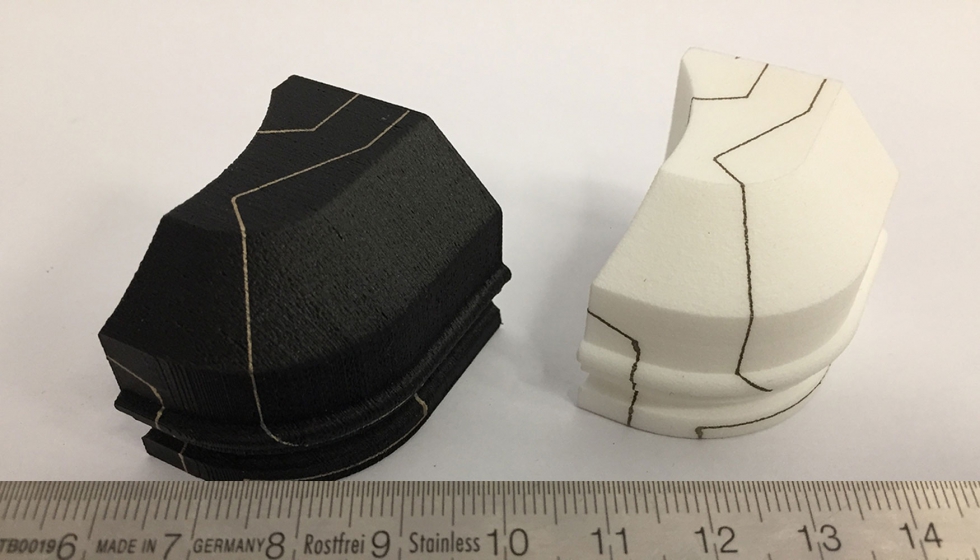

Existe una gran variedad de termoplásticos empleados, incluidos PC, PLA, TPU y PETG, junto con el nylon. La fibra de carbono utilizada por Anisoprint está preimpregnada en una matriz termoestáble, que se calienta mediante un sistema de calentamiento (hasta 400ºC) colocado cerca del extrusor de la fibra de carbono, para conformarse a medida que se doposita. Esto significa que las partes finales producidas en un sistema Anisoprint son una mezcla ideal de fibra (normalmente de carbono), un termoestable y un termoplástico.

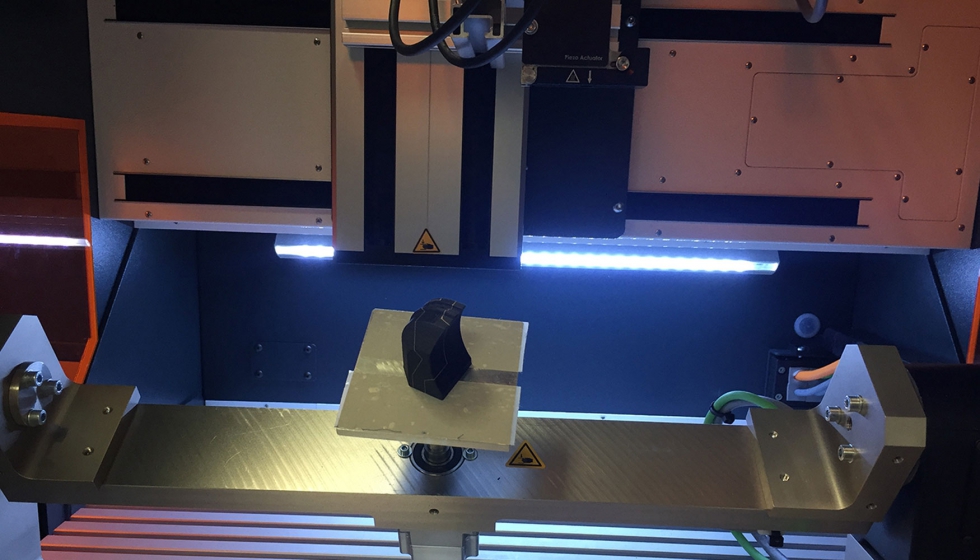

Para evitar la contaminación entre los variados polímeros de alto rendimiento, la máquina cuenta con cuatro cabezales de impresión para la extrusión de CFC y alimentación de polímero.

ProM IS 500 cuenta con una plataforma de impresión de 600mm*420mm*300mm, pero buscan la producción de piezas de gran tamaño y de una manera continuada para evitar los tiempos de soldar, ensamblar, doblar...

Según la compañía, la impresora se ha diseñado para funcionar 24/7 en un entorno de fábrica y dirgida al sector aeroespacial, automotriz y robótica.

Más información en: https://www.3dnatives.com/es/anisoprint-impresora-3d-fibra-continua-prom-is-500-101220192/