INTEGRACIÓN DE ELECTRÓNICA ESTRUCTURAL EN COMPONENTES AVANZADOS DESARROLLADOS MEDIANTE FABRICACIÓN ADITIVA (10/2019)

La fabricación aditiva ha ganado mucho peso en los últimos años y forma parte fundamental de la "nueva revolución industrial", llamada Industria 4.0. La fabricación aditiva, conocida comúnmente como "impresión 3D" (aunque la impresión 3D es una parte de la fabricación aditiva), no solo ofrece un prototipado rápido para observar un posible comportamiento del producto final, sino que proporciona piezas finales. La fabricación aditiva dota de una gran flexibilidad y eficiencia reduciendo costes, tiempos y consumos, optimizando el material disponible al máximo en el menor tiempo posible (aunque este último sigue siendo su punto débil). Las empresas del Sector Secundario se ha dado cuenta de las características anteriormente mencionadas y son las principales promotoras de esta tecnología para ganar competitividad y superar a sus rivales.

Este artículo se centra en la empresa Fundación Idonial, que ha desarrollado la funcionalización electrónica de componentes tridimensionales mediante deposición de tintas conductoras. Esta nueva línea de desarrollo es muy novedosa, dado que permite combinar conjuntamente fabricación aditiva y electrónica impresa y dar un nuevo enfoque a ambas, haciendo posible la impresión de pistas conductoras en cualquier parte de la pieza (ya sea en el exterior, el interior o una mezcla de ambas). Con este novedoso avance se pueden fabricar componentes con sistemas electrónicos integrados (como antenas tridimensionales, galgas extensiométricas, sensores capacitivos o componentes SMD [componentes electrónicos de montaje superficial]).

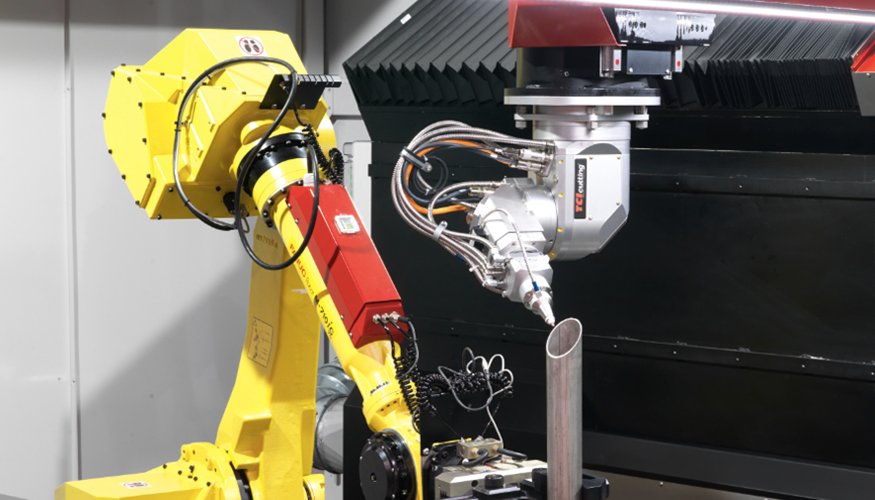

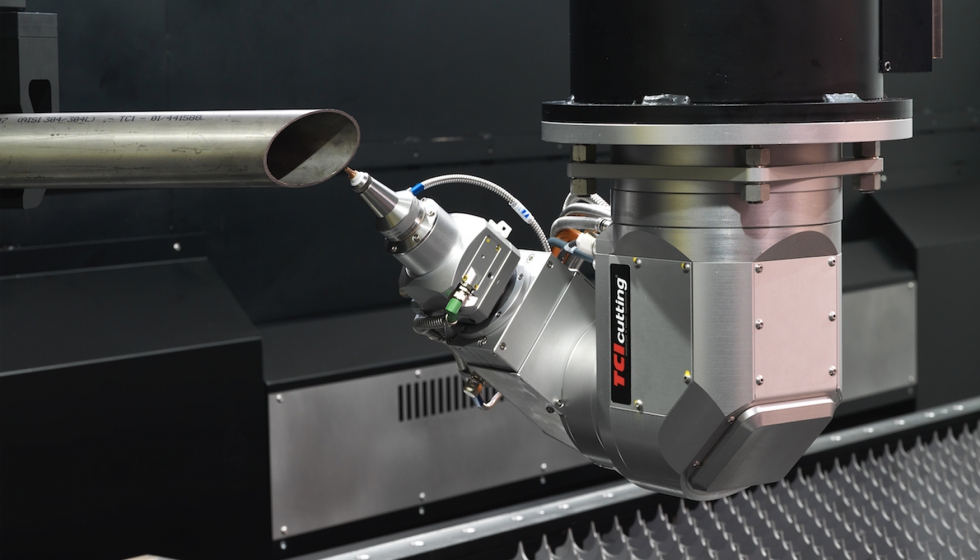

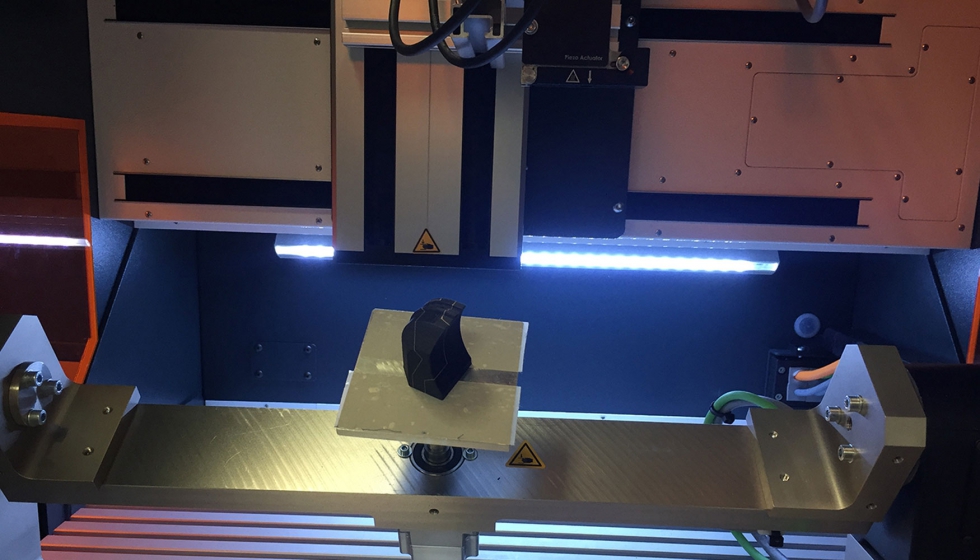

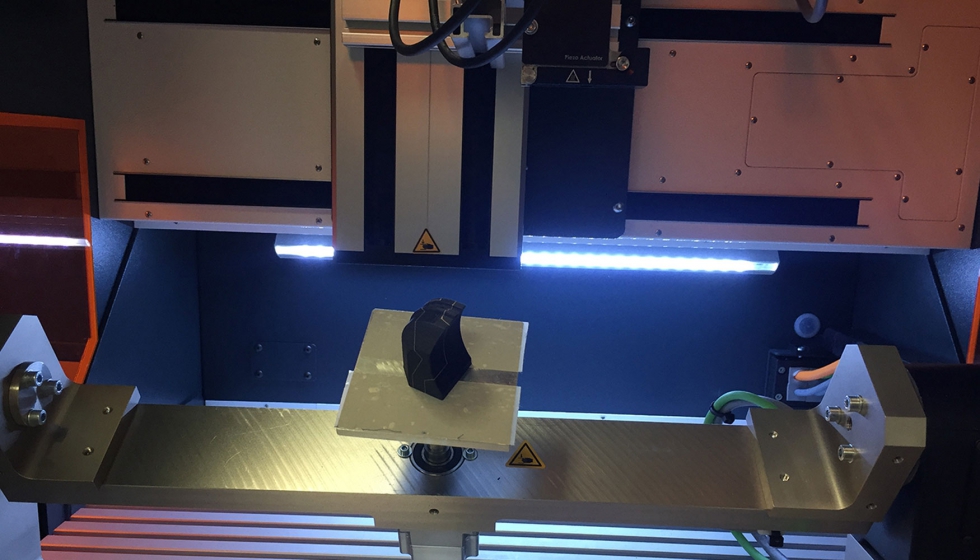

A la hora de realizarse el proceso, se dispone de un equipo multicabezal con cinco ejes que deposita la tinta conductora en todo tipo de geometrías y materiales (tales como polímeros, cerámicas técnicas o metales [este último con tinta dieléctrica intermedia, para asilar pistas y material]).

Los campos de aplicación de esta tecnología son muy diversos debido a la capacidad de fabricar piezas complejas, que por métodos tradicionales no se podrían fabricar, y el ahorro en el uso de una placa electrónica externa. Varios sectores como pueden ser el aeronáutico, el automotriz o el de telecomunicaciones ya están comenzando a desarrollar esta tecnología y parece será de gran importancia en el futuro más inmediato.

Equipo para la funcionalización de componentes.

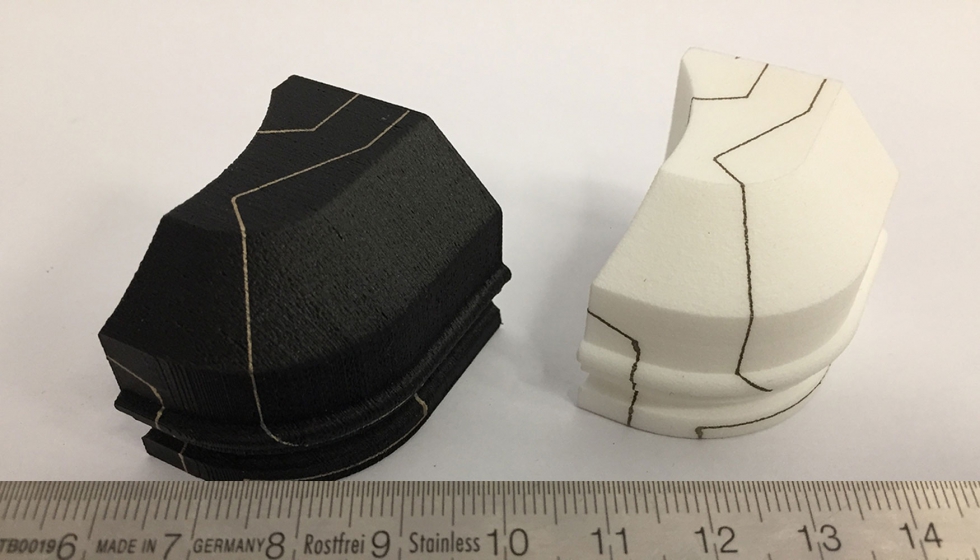

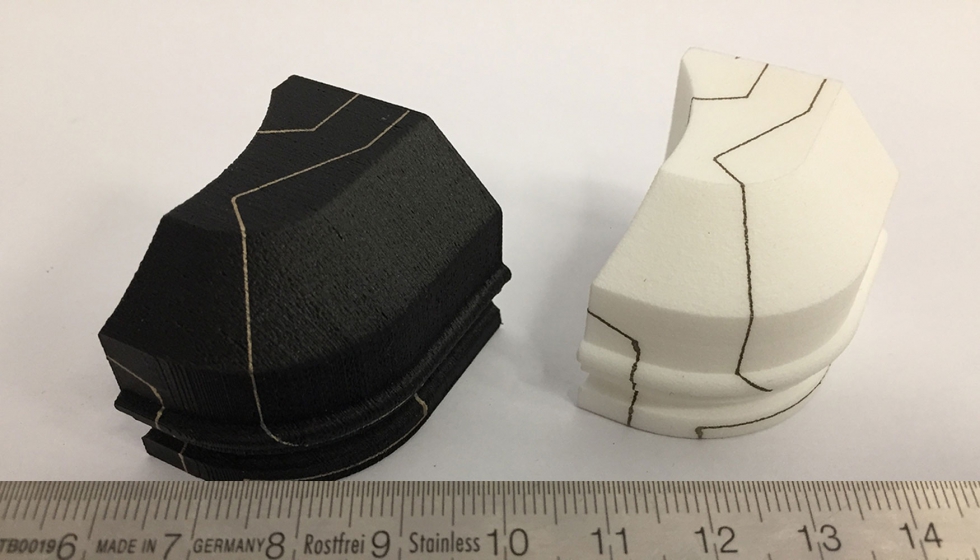

Piezas hechas por fabricación aditiva (tecnología FDM a la izquierda y sinterizado láser a la derecha).

Los campos de aplicación de esta tecnología son muy diversos debido a la capacidad de fabricar piezas complejas, que por métodos tradicionales no se podrían fabricar, y el ahorro en el uso de una placa electrónica externa. Varios sectores como pueden ser el aeronáutico, el automotriz o el de telecomunicaciones ya están comenzando a desarrollar esta tecnología y parece será de gran importancia en el futuro más inmediato.

Piezas de Alúmina con tintas conductoras y sin ellas.